Monitoreo del nivel en la nube

Monitoreo de condición constante y prevención de errores de lubricantes de enfriamiento en fresadoras CNC a través de sensores ultrasónicos.

Aplicación:

Monitoreo de condición a través de sensores ultrasónicos.

Sector:

Productos utilizados:

Sensor ultrasónico k50UX, Módulo de radio DX80.

Objetivo:

Monitoreo de los parámetros en producción y prevención de errores.

Presentación de datos de nivel en lubricantes de varias máquinas.

La aplicación

Monitoreo de condición con sensores ultrasónicos con batería.

El control de nivel manual para numerosas máquinas CNC puede ser un proceso largo

La supervisión de los lubricantes refrigerantes en las fresadoras CNC puede llevar mucho tiempo. Aunque los ingenieros de mantenimiento generalmente pueden leer los niveles en la máquina, es raro que los niveles del lubricante de enfriamiento para las piezas del aparato sean visibles en una ubicación central en las plantas más antiguas. Esto podría significar muchos desplazamientos innecesarios para el personal de mantenimiento y, en casos extremos, representan un riesgo de que el tiempo de inactividad de la máquina sea demasiado alto, como por ejemplo en los fines de semana.

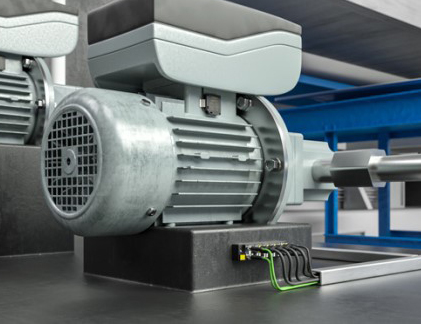

Monitoreo automatizado del nivel de lubricante en máquinas CNC

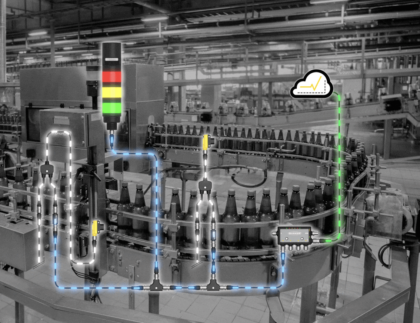

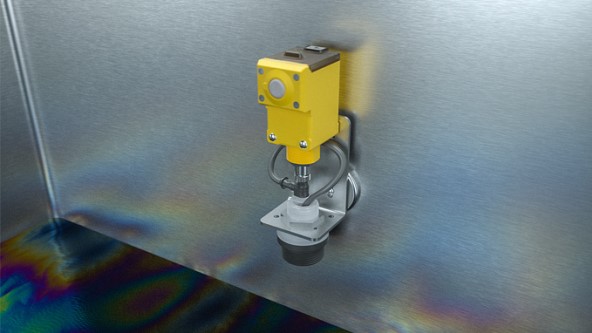

Gracias a la nube y los sensores de nivel que funcionan con baterías, el personal de mantenimiento puede configurar un monitoreo de nivel autónomo para grandes parques de máquinas. El sensor ultrasónico K50UX simplemente se conecta dentro del tanque con un imán de descanso. A través de la comunicación en serie, los datos de medición se transmiten primero a un módulo de radio DX80 alimentado por batería, que luego lo envía a una puerta de enlace del sistema DX80, utilizando una conexión inalámbrica patentada. La puerta de enlace DX80 está montada en un armario de control y conectada a la puerta de enlace en la nube.(TCG20).

La puerta de enlace TCG20 envía los datos a través de Wi-Fi a la nube, con cifrado de extremo a extremo.

El montaje con imanes ahorra en sistemas de cableado complejos dentro del tanque.

El TCG20 de TURCK también puede enviar datos a la nube a través de una red celular.

Monitoreo predictivo con soluciones en la nube

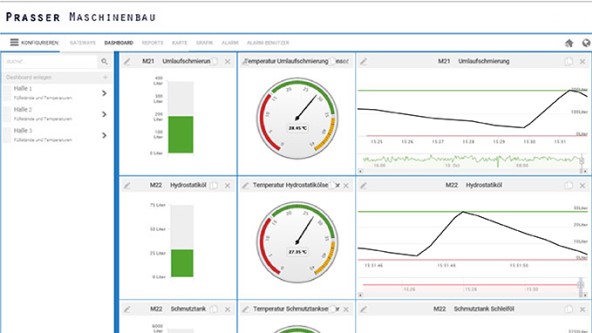

El personal de mantenimiento puede leer el nivel de lubricante refrigerante de todas las máquinas a través de un navegador web en cualquier momento, desde cualquier parte del mundo. Si lo desea, las pantallas analógicas en el panel de la nube muestran los niveles de llenado de las máquinas adyacentes. Esto permite al personal de mantenimiento optimizar sus rutas y garantizar de forma preventiva que los niveles de lubricante sean suficientes.

Las notificaciones de alarma por correo electrónico o SMS se pueden configurar en el portal de la nube; Si se supera el umbral establecido, el sistema envía automáticamente una notificación a los empleados responsables. Esto asegura que los procesos de producción continúen ejecutándose y reduce la necesidad de involucrar al personal.

Los niveles de llenado de las máquinas se pueden mostrar claramente en el tablero de instrumentos.

Beneficios

- Sin cableado ni esfuerzo de instalación gracias a los sensores a batería con montaje magnético y transmisión de radio.

- Reducción del tiempo muerto debido a que los niveles de lubricante de refrigeración están siendo monitoreados constantemente.

- Despliegue efectivo del personal como resultado de mensajes de alarma automáticos para niveles de llenado críticos.

- Rentable ya que la solución se puede configurar sin ningún esfuerzo de programación.

Aplicaciones relacionadas