Tecnología y Digitalización

La digitalización y las redes de comunicación industriales permiten el intercambio de abundantes datos en las plantas de fabricación, que pueden operar en entornos difíciles.

Captación y monitoreo de datos continuo y flexible

Control e integridad de datos a tiempo real.

Ahorro en tiempo y dinero

En la instalación del cableado, en la automatización de datos y en dispositivos inteligentes.

Dispositivos inteligentes

Mayor rendimiento, flexibilidad y funcionalidad.

Simplificación de cableado

Reducción en costes de mantenimiento e instalación.

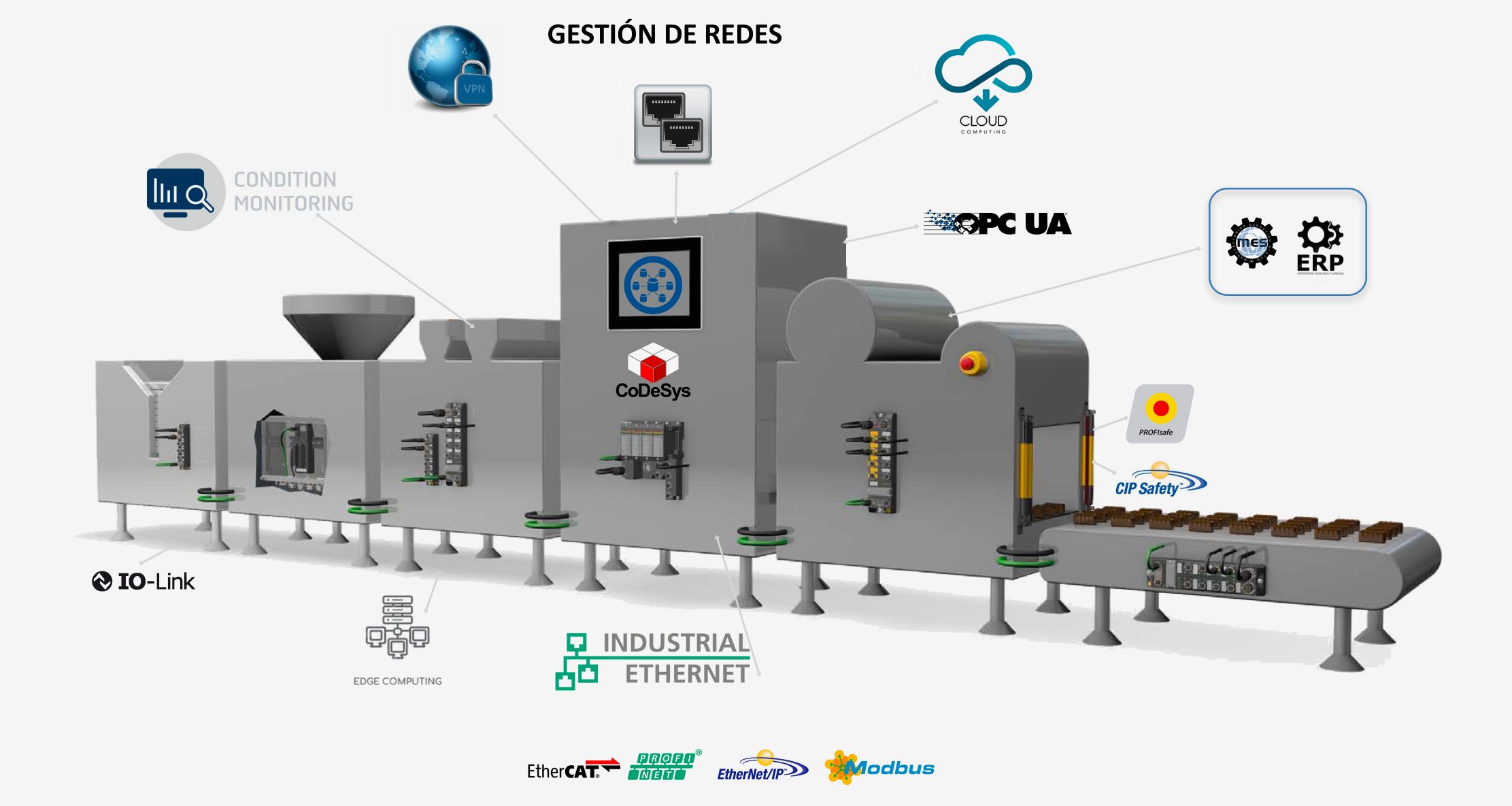

La arquitectura de los sistemas de automatización industrial se basa en sólidas redes de comunicación para lograr una mayor transformación digital de los procesos de la planta de producción.

La red de comunicación industrial es necesaria para el intercambio de datos, el control y la flexibilidad para conectar varios dispositivos. Este tipo de red está planteada para manejar el control a tiempo real y la integridad de los datos en entornos difíciles sobre grandes instalaciones.

Las comunicaciones industriales utilizan generalmente Ethernet, DeviceNet, Modbus, ControlNet, Profinet, etc.

Sin embargo, los tres mecanismos de control significativos utilizados en el campo de la automatización industrial incluyen PLCs, SCADA y DCS.

Estos elementos se refieren a instrumentos de campo, dispositivos de campos inteligentes, PC’s de control de supervisión, controladores de E/S distribuidos y pantallas HMI.

Para proporcionar una interconexión entre estos dispositivos se necesita una red de comunicación muy potente y eficaz, en Elion somos capaces de ofrecerlas, individualizadas, según las necesidades de operaciones de fabricación.

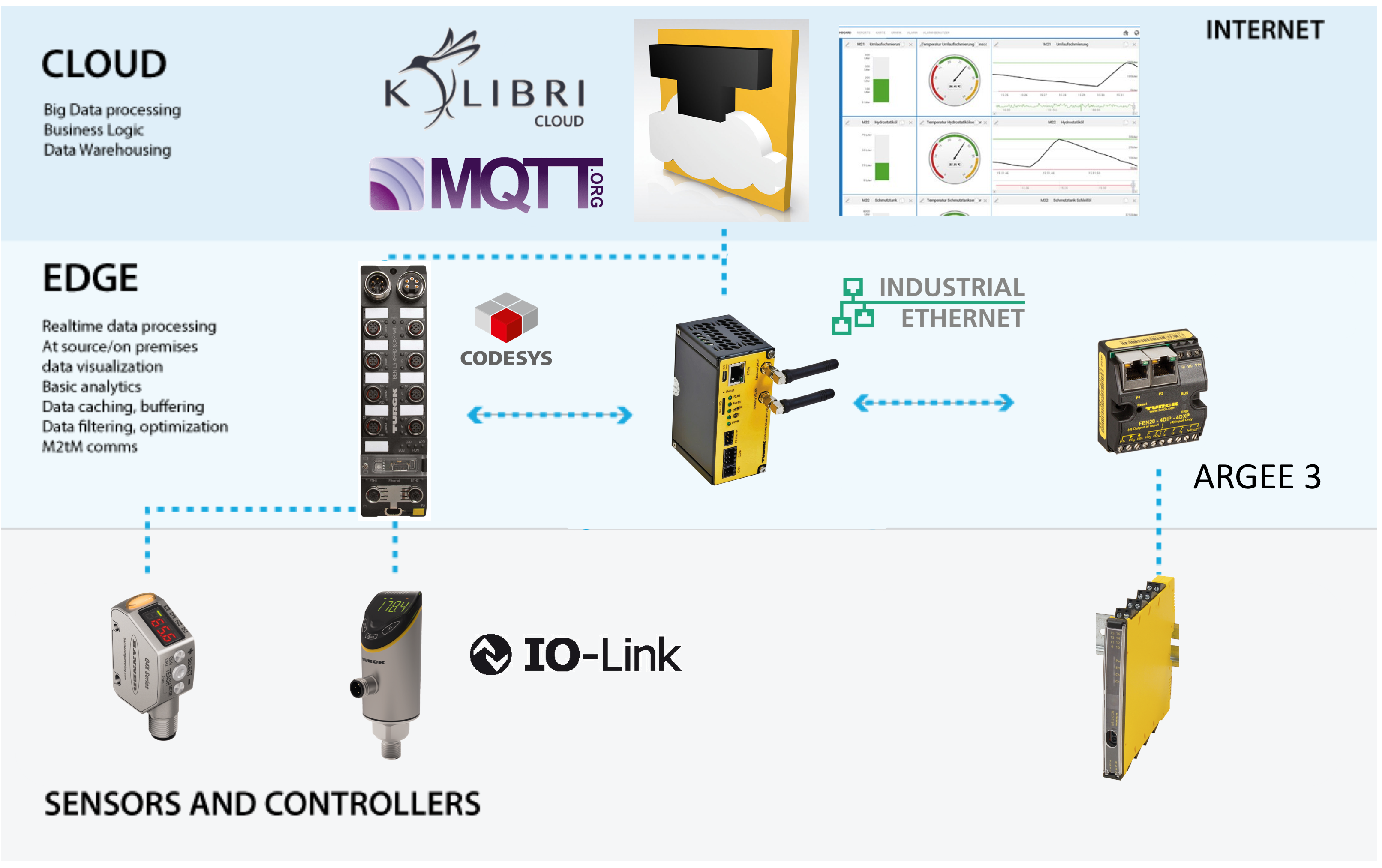

La digitalización de un proceso utiliza principalmente aplicaciones como:

Ethernet industrial, IO-Link, Trazabilidad RFID, Condition Monitoring, Edge Computing, Gestión de datos descentralizada, Supervisión de datos, Cloud Computing y VPN, que veremos a continuación:

Ethernet industrial:

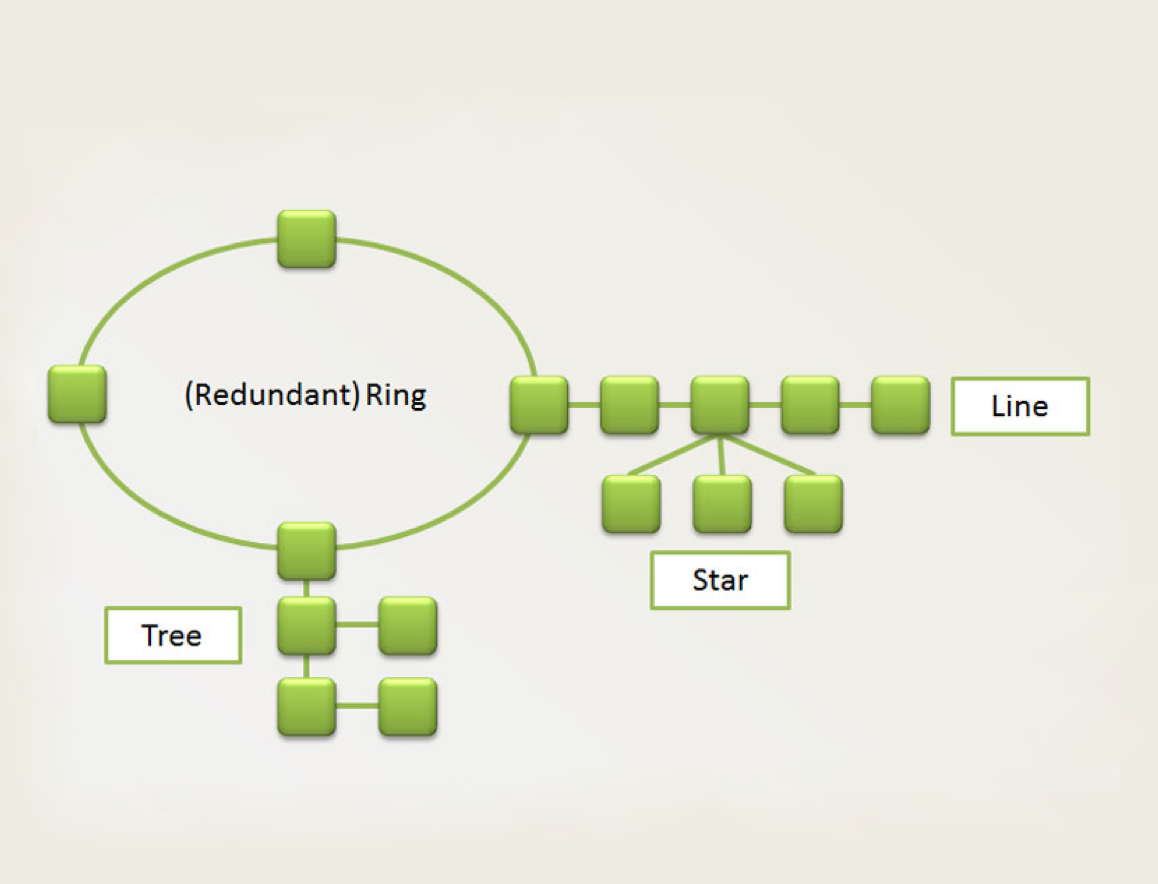

Ethernet Industrial es un estándar de red de comunicación capaz de manejar grandes cantidades de datos a velocidades de 10 Mbps o 100 Mbps, y hasta 1500 bytes por paquete. Este tipo de red es fácil de configurar, operar, mantener y ampliar.

Ethernet industrial es necesario para: La creación de topologías flexibles y redundantes, la seguridad integrada y interconexión con sistemas IT (ERP, MES) y los diagnósticos extendidos y funcionalidades especiales para robots industriales.

VENTAJAS

Creación de múltiples topologías de red, en línea, en estrella o árbol mediante switches o anillos redundantes.

Funciones de arranque rápido para robots mediante FSU o QC, arranques en menos de 150ms al conectar los sistemas de I/O descentralizadas.

Diagnósticos extendidos mediante webserver y de fácil integración en los controladores.

Multiprotocolo Ethernet, 3 protocolos en un mismo dispositivo (Profinet, Ethernet IP, Modbus TCP).

Fácil integración entre IT y OT arquitectura unificada mediante el mismo estándar de comunicación IEEE 802.

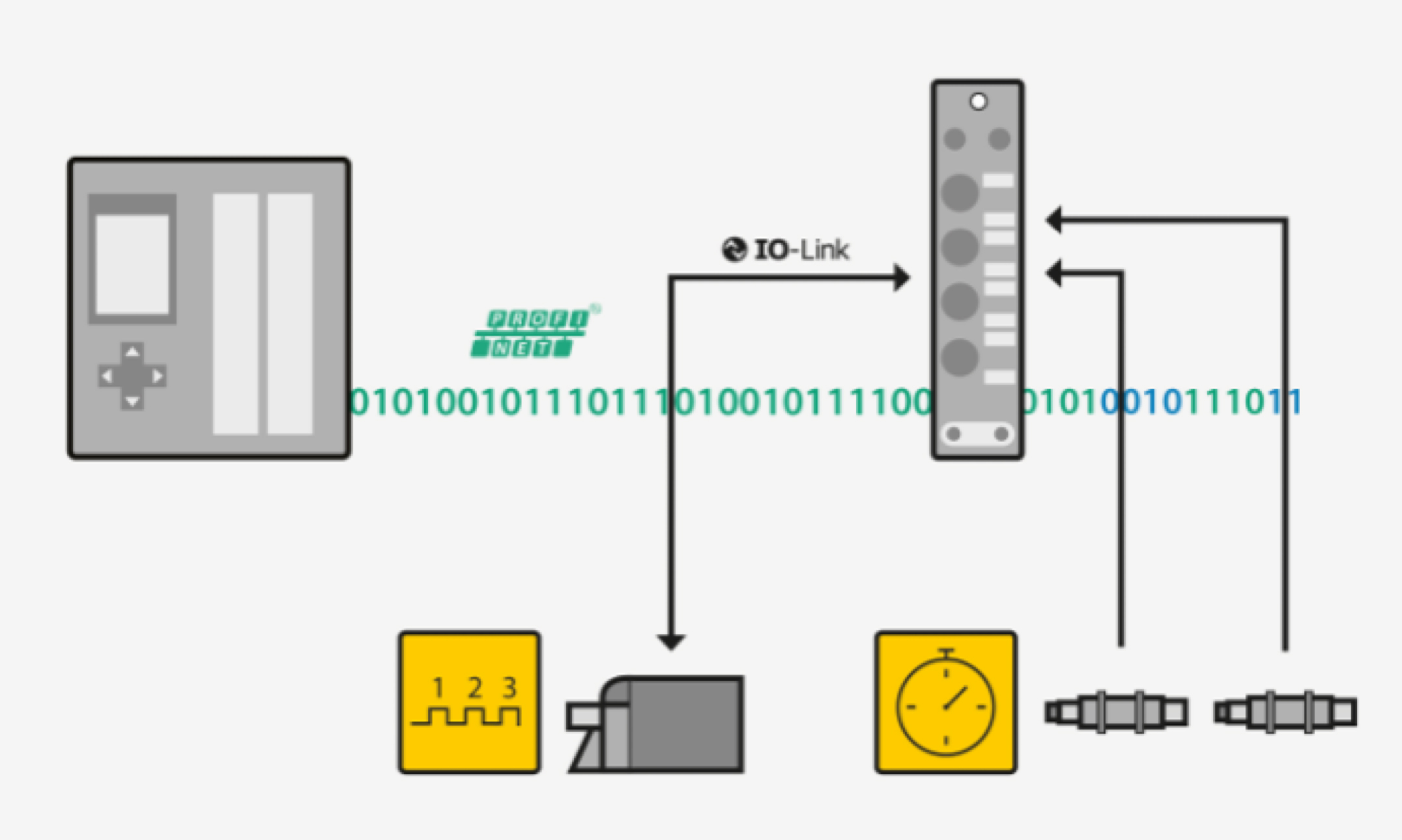

IO-Link:

Funciona como una tecnología de E/S estandarizada a nivel mundial (IEC 61131-9), y permite la comunicación de extremo a extremo entre

sensores/actuadores y controladores, sistemas ERP, sistemas MES o sistemas en la nube.

Un sistema IO-Link consta de: Maestro IO-Link, esclavo IO-Link, cableados M12 de 3 o 5 hilos y herramientas para parametrizar elementos IO-link.

VENTAJAS

Simplificación de cableado:

Comunicación y Alimentación en un mismo cableado en M12 de 3 y 5 hilos estándar.

Captación de datos:

Acceso continuo a todos los datos de proceso, diagnóstico e información del dispositivo en el que permite construir un sistema de mantenimiento inteligente que minimice el riesgo y permita el diagnóstico remoto dirigirse a través de soluciones Cloud.

Ahorro en costes:

Simplicidad en planificación y instalación de dispositivos.

Substituciones rápidas:

Transmisión de parámetros desde el maestro al esclavo IO-Link.

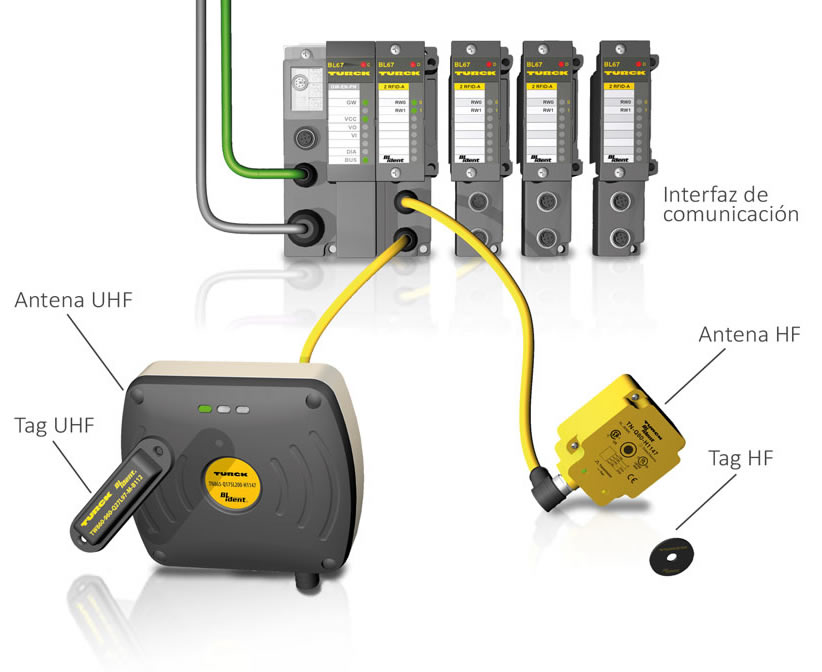

Trazabilidad RFID:

RFID (Identificación por Radio-Frecuencia) es un sistema remoto basado en campos electromagnéticos para transmitir, almacenar y recuperar datos en el que se puede intercambiar información sin contacto físico.

El sistema identifica mediante ondas de radio HF o UHF un objeto y la información guardada en él, permitiendo su monitorización.

La tecnología RFID está orientada para poder llevar a cabo una trazabilidad fiable de todo un proceso de producción.

VENTAJAS

Estas ventajas confieren un importante valor añadido a los sistemas de trazabilidad en los procesos de automatización.

La información adicional nos permite conocer múltiples valores del objeto.

Identificación única y segura de forma automática.

Proporciona fiabilidad al sistema ya que no es susceptible a elementos externos como la luz ambiental, el ajuste de cámara y los códigos o etiquetas deterioradas.

Incrementa las velocidades de producción hasta un 20% por:

- Tiempos más rápidos de lectura/escritura.

- Menor tiempo de preparación vs barcode.

Controla la producción/stock en tiempo real.

Captura automática y on-line de datos para su análisis.

Condition Monitoring:

El término Condition Monitoring se refiere al proceso de monitorización de unos parámetros de condiciones en máquinas o instalaciones.

Condition Monitoring es necesario para reducir el riesgo de averías o paradas de producción, mejorar la eficiencia de los procesos de inspección o mantenimiento y permitir las comprobaciones de estado desde cualquier lugar.

VENTAJAS

Monitoreo continuo y permanente del estado de las máquinas. Basado en el mantenimiento predictivo.

Ahorro de tiempo y dinero gracias al sistema de detección, condición y procesamiento de datos en el cual previene daños y paradas de producción.

Las anomalías se detectan más rápidamente donde al empleado responsable le llega una alarma directamente o mediante datos de diagnóstico utilizando análisis específicos.

Monitoreo más flexible y ampliable con la ejecución de sensores fáciles de instalar y módulos inalámbricos de batería.

Edge Computing:

La mayoría de dispositivos tienen un problema: recopilan información, pero no hacen nada con ella. La envían al controlador principal o a la nube, donde se procesan estos datos para obtener ciertas conclusiones o activar ciertos eventos.

Edge Computing cambia este funcionamiento pasivo de estos dispositivos mediante el FLC (Field Logic Controller). Haciendo que todos estos dispositivos sean más inteligentes y aporte mucho más autonomía en aplicaciones para la industria.

VENTAJAS

Aplicaciones independientes:

Aplicaciones descentralizadas gestionadas en campo sin necesidad de un controlador central.

Dataloggers independientes para analizar posibles errores durante un proceso productivo.

Reducción de tiempos de ciclo:

Computar en campo reduce el volumen de datos a transferir a un controlador central.

Comunicación con Controladores,

Bases de Datos y Cloud:

Compartir datos a través de variables mediante Ethernet.

Gestión de datos descentralizada en Ethernet Industrial:

Ethernet Industrial forma la columna vertebral de la industria 4.0. Con la digitalización, no solo aumenta la inteligencia del sistema, sino también el rendimiento de datos de las redes de producción.

Para gestionar una red industrial se utilizan Switches de Ethernet en el que un dispositivo de interconexión es utilizado para conectar equipos de red formando lo que se conoce como una red de área local (LAN). Pero los switches realizan esta función para medios cableados. Cuando la interconexión se realiza de forma inalámbrica, el dispositivo encargado se denomina Punto de acceso inalámbrico.

VENTAJAS

Seguridad contra accesos externos no deseados mediante Firewall.

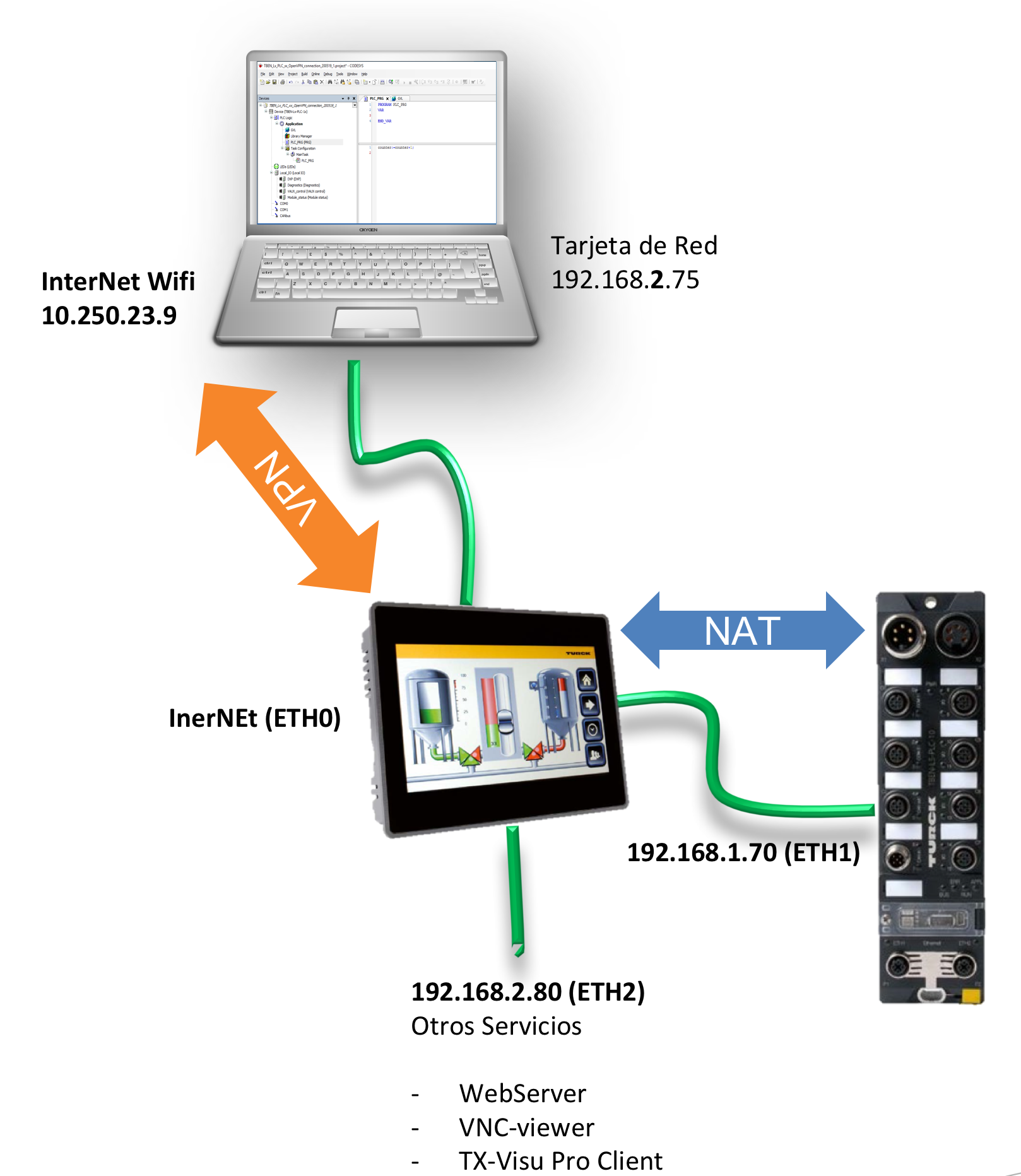

Segmentación y aislamiento de redes ethernet mediante creación de redes virtuales (VLAN) o mediante Spanners con funcionalidades NAT/PAT.

Alta disponibilidad mediante redundancias en los dispositivos Ethernet instalados en una línea de producción.

Supervisión de la carga de una red permite proteger y evitar una inundación de datos que pueda sobrecargar la red.

Supervisión de datos:

La supervisión de datos industrial está estrechamente ligada al concepto HMI (Human Machine Interface). Actualmente el volumen de datos es mayor que en el pasado, debido a multitud de servicios de última generación (Cloud, OPC, BBDD…).

La supervisión de datos es necesaria para organizar la información mediante segmentación de redes y optimizar el tráfico de datos, al igual que la creación de políticas de seguridad frente a accesos externos no deseados, y también para gestionar múltiples servicios para una supervisión de datos eficiente.

VENTAJAS

Firewall integrado nos permite gestionar accesos a la red de ciertos dispositivos tanto internos o externos.

Los servicios de supervisión de datos utilizan múltiples puertos Ethernet para organizar el tráfico de datos.

Segmentación y aislamiento de redes ethernet mediante creación de redes virtuales (VLAN) o con funcionalidades NAT.

Gestión de múltiples servicios unificada en un puerto ethernet. Webserver/Webclient, VPN, FTP…

Cloud Computing:

Cloud computing es la captación de información de diferentes fuentes y la centralización en grandes BBDD en Servicios Cloud. Su objetivo es disponer de la máxima información estructurada para explotarla, y mejorar sus procesos para prevenir pérdidas de productividad.

Las necesidades del mercado actual son: la disponibilidad de acceso a datos (PLC, OT, IT..), el acceso flexible y rápido a la información, y la ciberseguridad, que es el “Know-How” de las empresas.

VENTAJAS

Flexibilidad para adaptarse a multitud de topologías de red.

Servicios Cloud seguros, fáciles de configurar e integrar.

Disponibilidad y visualización de los datos desde cualquier lugar y en cualquier momento (24/7).

Centralización de gran cantidad de datos heterogéneos en el servicio Cloud para su posterior análisis y explotación.

Tecnología estándar que facilita la interconexión con otros servicios Web.

VPN (Virtual Private Network):

Es una tecnología que permite la conexión remota segura a máquinas e instalaciones deslocalizadas. Aportando un mejor soporte técnico al usuario final y abriendo nuevas oportunidades a integradores y fabricantes de maquinaria.

VENTAJAS

- Soporte remoto desde cualquier punto del mundo.

- Ahorro de costes de mantenimiento mediante la conexión remota.

- Nuevas vías de negocio para el fabricante de maquinaria e integradores.

¡No lo dude! Benefíciese de las Ventajas que

nos aporta la tecnología y la digitalización

¿Quiere más información?

Si tiene alguna duda o precisa de más información sobre nuestras soluciones en redes de comunicación industrial no dude en contactarnos sin ningún tipo de compromiso.