Mantenimiento Predictivo en la Industria 4.0

El cambio del modelo de recambio preventivo al predictivo permite una optimización de las cadenas de producción. Consiguiendo un ahorro considerable en tiempo y dinero. El futuro del sector Pharma 4.0 pasa por una digitalización de todos sus procesos.

Optimización de tiempos

Realizar cambios de válvulas y otros componentes implican siempre una inversión en tiempo de mano de obra asociada.

Ahorro en costes

Comprar recambios sin saber si se ha exprimido la vida útil supone un gran coste en el largo plazo.

Aumento de la producción

El recambio predictivo está vinculado directamente con la producción, pudiendo aumentar hasta un 25% .

Un fallo en cualquier componente o máquina dentro de un proceso industrial obligará a la detención de la producción, ocasionando problemas de suministro y pérdidas a nivel financiero. Con una buena estrategia de mantenimiento, las instalaciones industriales consiguen anticiparse a los errores, asegurando la producción.

¿Qué es el mantenimiento predictivo?

El mantenimiento predictivo es un conjunto de técnicas de medición y análisis de datos para determinar -en tiempo real- el estado de los componentes, teniendo en cuenta el uso y degradación al que están expuestos individualmente. El objetivo principal es optimizar la vida util de la maquinaria, eliminando al mismo tiempo la posibilidad de fallos y paradas en la producción.

El modelo predictivo es la estrategia de mantenimiento de la Industria 4.0, fundamentado con tecnologías como el Internet Industrial de las Cosas (IIoT).

Evolución de las estrategias de mantenimiento

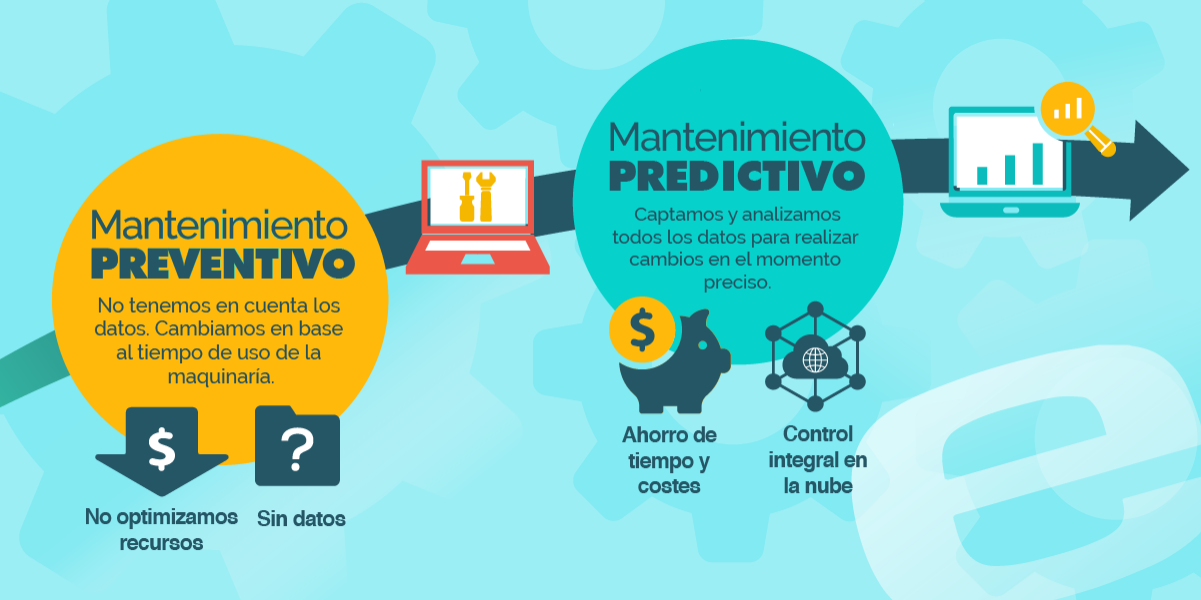

La evolución del sector Industrial ha pasado por diferentes fases en sus estrategias de mantenimiento. De un modelo correctivo, al preventivo y, finalmente, al mantenimiento predictivo.

Tipos de estrategias de mantenimiento

- Mantenimiento correctivo: Se realizan los cambios cuando se estropea o falla algún componente. Amortizamos al máximo cada elemento de la instalación, pero se pierde mucho tiempo en reparaciones al momento que paralizan la producción. Además, es algo realmente impensable en procesos en los que ese paro puede suponer la perdida de toda una producción.

- Mantenimiento preventivo: Cambiamos los componentes en base a estimaciones propias o recomendaciones de los fabricantes en cuanto a tiempo de vida de los productos. El modelo preventivo es mucho más caro en el largo plazo ya que no amortizamos cada pieza y malgastamos el tiempo de los operarios en realizar cambios que aún no eran necesarios.

- Mantenimiento predictivo: Con la unión de la herramientas y tecnologías como la sensórica, IIoT (Industrial Internet of Things), Cloud o Machine Learning, podemos anticiparnos a las averías; amortizando al máximo todos los componentes, evitando paros en la producción por avería y teniendo un control a tiempo real total de la planta.

Las estrategia de recambio constituye un pilar fundamental en cualquier línea de producción industrial.

Tecnologías asociadas al mantenimiento predictivo

El mantenimiento predictivo precisa de ciertas técnicas y tecnologías para su implementación.

Machine Learning

El recambio predictivo es el primer paso para un producción inteligente basada en los datos y la digitalización de toda la planta. Es preciso configurar un algoritmo de manera individual.

Big Data Analytics

La captación de datos por si sola carece de valor. Con su análisis sistemático podemos optimizar de manera constante y efectiva la producción.

IoT (internet of things)

Explotamos al máximo la información de los sensores y dotamos a toda la planta con la capacidad de intercomunicación entre máquinas.

Cloud Data Storage

No dependemos de cables y por lo tanto podemos deslocalizar la gestión de la planta. Algo muy interesante en la industria farmacéutica en la que los controles de acceso relantizan la entrada y salida de operarios y trabajadores.

Ventajas del mantenimiento predictivo

- Control y mayor eficiencia en los costes de mantenimiento.

- Permite detectar o predecir posibles anomalias sin necesidad de tener el equipo parado.

- Reducción de las reparaciones graves.

- Incremento en la eficiencia del uso de los activos: mayor disponibilidad.

- Mejora de la eficiencia de la línea (OEE).

- Información en tiempo real (paperless).

Aumento del ROI

La implementación de estas estratégias y la digitalización de la planta permite aumentar el retorno de la inversión en todos nuestros activos. Pudiendo generar un ahorro de entre el 8 y 12%. Permitiendo también un control total de los datos y una mejora de la estratégia a largo plazo.

Técnicas de mantenimiento preventivo

Análisis de vibraciones

Permite a los técnicos analizar las vibraciones de la maquinaría mediante elementos de sensórica industrial. Una instalación en un estado óptimo presenta un patrón de vibración continuo y estable, cuando existe algún tipo de desgaste se experimentan alteraciones en las frecuentas de vibración.

Termografía infrarroja

Los componentes desgastados suelen presentar un incremento de temperatura. Mediante cámaras de infrarojos (IR), los operarios y encargados del mantenimiento pueden detectarlos muy rápidamente y realizar el cambio.

Monitoreo acústico

Los sensores acústicos nos permiten detectar fricciones en las máquinas y fugas de gas, líquidos o vacíos en las instalaciones.

Cómo implementar un mantenimiento preventivo

Para implementar correctamente estrategias de mantenimiento predictivo son necesarias algunas acciones y tecnologías en la planta:

- Conectividad WIFI en toda la planta: Algo necesario para implementar una correcta comunicación digital en toda la instalación.

- Digitalización de la introducción de los datos: Los sensores siempre recogen datos, pero debemos convertirlos en información digital.

- Creación de una interfaz "user friendly": A pesar de la automatización, los operarios son más necesarios que nunca para hacer un seguimiento, entender los procesos y desarrollar estrategias.

- Generación de una base de datos (reportes): Las bases de datos serán el núcleo de nuestro conocimiento y de toda la posterior estrategia en cambio predictivo.

- Digitalización de los documentos asociados a las máquinas o equipos: El cambio predictivo y toda la Industria 4.0 es "paperless" debemos trabajar con documentos digitales para asegurarnos un flujo rápido y seguro.

Ejemplos de aplicación

Cada instalación és única y debemos individualizar nuestra estratégia de recambio industrial para que se adapte exactamente a nuestras necesidades. No obstante hay algunas aplicaciones típicas que pueden servirnos como ejemplo del gran potencial del cambio predictivo.

- Control de los sistemas de HVAC o de agua a través de la instalación de sensores en bombas y motores.

- Sensórica en los sistemas de medición de la presión diferencial.

- Control del consumo de motores.

- Detección de fugas de vapor a través de sensores de ultrasonido.

Mantenimiento vía Cloud

La digitalización y la implementación de tecnología cloud, nos permite controlar el mantenimiento en planta de manera deslocalizada.

Formación en Cambio Predictivo

Además de ofrecer soluciones 360º para el mantenimiento predictivo, ofrecemos formaciones para su correcta aplicación y trazar estrategias de mantenimiento óptimas.

¿Quiere más información?

Si tiene alguna duda o precisa de más información sobre nuestra propuesta de recambio predictivo e industria 4.0 no dude en contactarnos sin ningún tipo de compromiso.