Sensórica 4.0:

El futuro de la industria

La unión de la sensórica y IO-Link permite estructurar todo un entorno de captación de datos inteligentes que abre la puerta a la Industria 4.0.

La sensórica con IO-Link marca el inicio de la sensórica industrial 4.0.

Control eficaz de sensores a través de buses de comunicación.

IO-Link aporta datos del sensor permitiéndonos leer y escribir parámetros para optimizar la aplicación.

La sensórica es hoy uno los pilares fundamentales que sostiene el big data. Muchos afirman que un sensor por si solo no es revolucionario, y están en lo cierto. Sin embargo, de la de la mano de IO-Link, permite estructurar todo un entorno de captación de datos inteligentes que abre la puerta a la Industria 4.0.

El término Industria 4.0 es una de las tendencias del sector industrial. Tecnologías como el IOT (internet de las cosas), la realidad aumentada y el cloud computing marcarán el futuro de la industria.

La sensórica es parte esencial de esta transformación

En esta nueva era de la información donde prevalece el intercambio masivo de datos, el sensor comparece como uno de los principales captadores de información, lo que nos permite proclamar la sensórica como uno los pilares fundamentales que sostiene el big data. La multidisciplinariedad industrial ha llevado a los sensores convencionales a una nueva etapa, evolucionando sus funcionalidades gracias a la comunicación de estos a través de buses de campo. Un sensor no es revolucionario por sí solo, pero de la mano de IO-Link marca el inicio de la sensórica industrial 4.0.

Qué entendemos por sensórica 4.0

Definimos como sensor inteligente, aquel que cuenta con una tecnología que le faculta para generar respuestas ante la información que procesa, y que le dota de la capacidad para tomar decisiones y operar en consonancia con los parámetros con los que ha sido configurado.

Actualmente, podemos encontrar en la industria infinidad de sensores inteligentes y no todos ellos son necesariamente sensores de alta complejidad. Un buen ejemplo de ello son los sensores de ultrasonidos que, aunque a simple vista pueden parecer sensores bastante elementales, disponen de una tecnología que les permite procesar información para corregir sus carencias en cuanto a la influencia del entorno, incorporando un mecanismo de compensación de temperatura, con el objetivo de corregir los posibles errores derivados de su alta sensibilidad a las oscilaciones térmicas. Por lo tanto, antes de proporcionarnos el valor de detección o medición, el sensor lo ha procesado y ha operado con él.

La tecnología evoluciona a pasos agigantados, y actualmente nos permite controlar y diagnosticar los sensores eficazmente a través de buses de comunicación, momento que marca la apertura al campo de la Industria 4.0, llevando la sensórica inteligente convencional a una revolucionaria sensórica 4.0 capaz de computarizar e integrarse de manera óptima a lo largo de un proceso industrial. Las tecnologías emergentes en el campo de la sensórica no implican, ni mucho menos, el abandono de las tecnologías tradicionales, sino más bien la unidad de ambas en pro del desarrollo tecnológico.

IO-Link, la mejor manera de romper la barrera

A lo largo de las pasadas revoluciones industriales, los sensores se han limitado a detectar, medir, contar… Pero, ¿qué acontecía en su interior? Venimos de la industria 3.0, donde nos hemos dedicado plenamente a la automatización y el control de procesos. En esta nueva era computacional, dejamos a un lado la automatización para centrarnos en los datos. El usuario ansía datos y más datos, ya que los datos son información y la información se traduce en poder. En esta cuarta revolución industrial donde nos obsesiona la recopilación de datos, IOLink aporta una visión más detallada de lo que está pasando en el sensor en cada instante, desde estados hasta diagnósticos, y gracias a esta innovadora comunicación punto a punto rompemos la barrera entre el controlador y el sensor, siendo capaces de obtener una comunicación bidireccional entre ambos. Donde antes obteníamos bits y rangos de tensión/corriente, ahora recibimos datos. Y no solo los recibimos, también podemos interactuar con ellos, así como enviar y recibir información del sensor con el fin de controlar eficazmente este primer escalón de la famosa pirámide de la automatización 4.0.

"IO-Link es capaz de proporcionarnos un gran número de parámetros, como la temperatura, ganancia y estado de la medición, permitiéndonos dar con el origen de muchos de los errores de funcionamiento a los que tengamos que hacer frente"

Porqué IO-Link ha revolucionado la sensórica industrial

Tiempo atrás, cuando el proceso fallaba a consecuencia del sensor, nos hacíamos preguntas como: ¿por qué la detección no está siendo estable? ¿Por qué ha aumentado el error de la medida? Gran parte de nuestros interrogantes estaban relacionados con el funcionamiento interno del sensor, pero nos era prácticamente imposible identificar el problema puesto que nuestro único diagnóstico visible era un LED rojo indicando el fallo. IO-Link es capaz de proporcionarnos un gran número de parámetros, como la temperatura, ganancia y estado de la medición, permitiéndonos dar con el origen de muchos de los errores de funcionamiento a los que tengamos que hacer frente, ya sean originados por un fallo del sensor (diagnóstico interno) o por una mala implementación de éste (configuración errónea). Un buen ejemplo de ello es la monitorización de temperatura de un sensor de ultrasonidos.

Como hemos visto anteriormente, los sensores de ultrasonidos son especialmente sensibles a los cambios bruscos de temperatura (a pesar de que en la actualidad está prácticamente solventado gracias a la compensación de temperatura), dato que podremos adquirir por IO-Link y que nos permitirá identificar si un error puntual en el sensor puede haberse producido debido a ello.

Otra de las grandes limitaciones aparecía ante la necesidad de realizar un cambio de formato en el proceso.

¿Debía reconfigurar cada uno de los sensores manualmente? Un tiempo atrás, la respuesta hubiera sido sí. En algunos casos, mediante un teach externo se pueden llegar a configurar algunas de las funcionalidades del sensor, siempre a costa de entradas de PLC. Esta configuración realizada mediante pulsos ha quedado prácticamente obsoleta con la puesta en escena de las tecnologías emergentes.

De nuevo, mediante IO-Link, podemos enlazar todo nuestro sistema de recetas con la configuración de la sensórica, lo que nos permite reajustar al completo la máquina en caliente. Otro buen ejemplo sería el ajuste por formato. Imaginad que tenemos un sensor láser de supresión de fondo inspeccionando un control de final de cinta, donde cada producto mide 20 cm. Por requerimiento del proceso, se precisa empezar a trabajar con 2 formatos nuevos.

En este caso y gracias a IO-Link, en las nuevas recetas del PLC, los sensores se reconfigurarán para satisfacer las nuevas necesidades de producto. Hemos visto la parametrización, la reconfiguración y los diagnósticos para finalmente determinar que todo se basa en los datos, y que éstos se utilizarán para prevenir y predecir el comportamiento del sistema. Es aquí donde nacen dos nuevos conceptos que rigen parte de la tendencia de la Industria 4.0: mantenimiento preventivo o predictivo.

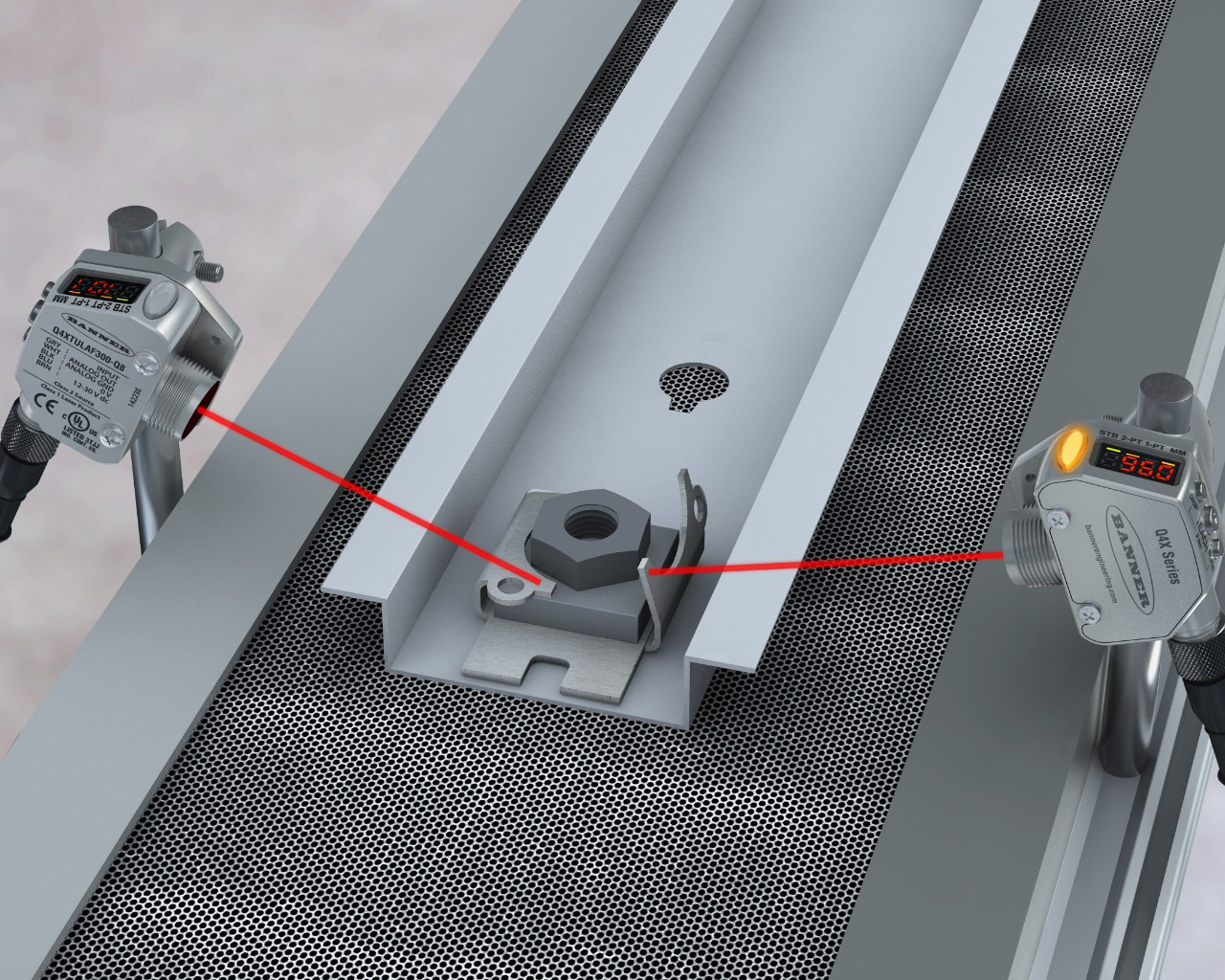

Tendencias 4.0: Medición laser industrial

Las salidas analógicas están al borde de la extinción. Paralelamente, IO-Link está marcando tendencia a la hora de realizar mediciones láser. Para la definición de una aplicación de medición láser hay que contemplar múltiples factores que pueden alterar la medición. A groso modo, podemos diferenciar dos grandes agrupaciones de factores: los dependientes del sensor y los independientes del sensor. Los factores que no dependen del sensor son todos aquellos relacionados con el objeto a medir y el entorno de éste. Cuando hacemos referencia al objeto, destacamos características como el color, el material y la construcción de éste. Si hacemos referencia al entorno podemos destacar la distancia de medición y las condiciones del entorno (por ejemplo, la suciedad). Respecto a los factores que no dependen del sensor, la única acción viable es monitorizarlos con el fin de prevenir el mayor número de fallos posible.

Los factores dependientes del sensor recogen en primer lugar las especificaciones técnicas, que deben ser cuidadosamente definidas por un especialista, y en segundo lugar parámetros monitorizables como la temperatura interna del sensor, ganancia y estabilidad de la medida. Un buena elección técnica del sensor puede eludir gran parte de los problemas y optimizar al máximo la aplicación.

Como hemos visto a lo largo del artículo, IOLink aporta una gran cantidad de información de forma bidireccional, permitiéndonos leer/ escribir parámetros para optimizar la aplicación. Donde antes recibíamos una señal analógica con un valor de medición ahora vamos a poder obtener mediciones digitales (cables sin apantallar y sin interferencias) y monitorizar parámetros como la temperatura del sensor para optimizar la deriva térmica, el valor de ganancia para optimizar el entorno y la estabilidad de la medición para realizar la trazabilidad del sistema. Adicionalmente, vamos a disponer de diagnósticos internos del sensor y filtros de señal que permitirán optimizar aún más el sistema de medición.

Una tendencia alcista en el uso de maestros IO-Link lidera el inicio de una nueva era en la medición láser, marcando un punto de inflexión en la utilización de sensores de medición láser analógicos

¿Quiere más información?

Si tiene alguna duda o precisa de más información sobre sensórica 4.0 no dude en contactarnos sin ningún tipo de compromiso.